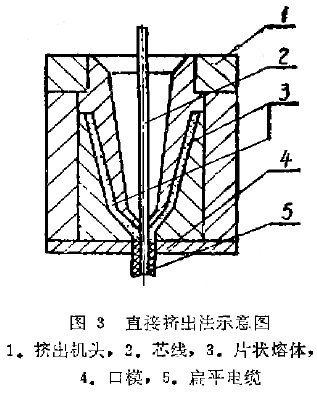

能够这样叙述扁平电缆直接挤出成型法,可如下图所示,在多流道的线缆挤出机头内,机头入口的圆柱型塑料熔体成份二股长宽相等的片状熔体,在口模后面再次汇合,并把平面状导线群夹在其正中间,一起根据具备扁平电缆外观类似的口模,出模后冷却成扁平电缆。

典型性的挤出机头能挤出线间中心距为1.27mm的64芯扁平电缆。这类成形工艺,生产率较高,每日的班生产量达几公里。用以直接挤出的塑料挤出机螺秆直徑一般为45~70,螺杆高径均超过20,故可提升挤出压力及提高塑化实际效果。

扁平电缆用以直接挤出的挤出机头有下述特性:

a.该设备头属线缆挤出机头,一般为十字机头,螺杆挤出机轴线与芯线轴线成直角,塑料流道要转90夹角,流道设定不妥当易导致料流压力不匀。

扁平电缆的薄厚h一般低于0.15厘米,熔体总宽w大于8cm,故w/h>10。塑料熔体在宽扁型流道中的流动归属于一维流动,可以用指数值基本定律测算。

b.机头内存有三个平行的通道,內外二个为宽扁型熔体流道,正中间为平面状导线群通道。这类机头构造繁琐,接合面多,加工精度非常高,因此制造成本也很高。若设定生产加工不当之处,易造成逃料以致尚未挤出。

c.塑料片状料流在口模后汇合,因为遇到导线的曳引,这里的熔体流动极其繁杂,流动不符指数值基本定律,因此极为非常容易造成导线偏心,而在生产制造时又难以检验和调节。

总的来说,

扁平电缆直接挤出法具备生产量高、机器设备项目投资大、原料要求高級职工技术实力要求高特性,适合于规格少的批量生产。

d.数量诸多的芯线以小间隔进到机头的内导线通道、模芯孔和口模。因为导线细、松软密等缘故,导致直接挤出法装线不易,并对导线的长短、圆度和外径公差明确提出较高的要求。生产制造时若产生断开,再次装线很有可能要停止1~2小时,并消耗很多塑料。